Olennainen yhteenveto:

Nopeiden leikkausten ja suurimman jäykkyyden saavuttamiseksi käytä lyhyempiä päätyjyrsimiä, joiden halkaisija on suurempi

Muuttuvat kierukkajyrsimet vähentävät tärinää ja tärinää

Käytä kobolttia, PM/Plusia ja kovametallia kovemmissa materiaaleissa ja korkean tuotannon sovelluksissa

Levitä pinnoitteita suuremman syötön, nopeuden ja työkalun käyttöiän saavuttamiseksi

Päätyjyrsintyypit:

Neliömäiset päädytkäytetään yleisiin jyrsintäsovelluksiin, kuten uraan, profilointiin ja upotusleikkaukseen.

Kiilauran päätyjyrsimeton valmistettu alimitoista leikkaushalkaisijalla, jotta saadaan aikaan tiukka sovitus leikkaaman kiilaura-raon ja räpyläavaimen tai kiilatuen väliin.

Kuulapääjyrsimet,Tunnetaan myös pallokärkijyrsintänä, ja niitä käytetään muotoiltujen pintojen jyrsimiseen, uraan ja taskuihin.Kuulamylly on valmistettu pyöreästä leikkuureunasta ja sitä käytetään muottien ja muottien työstyksessä.

Rouhinta päätyjyrsimet, joka tunnetaan myös nimellä sikamyllyt, käytetään poistamaan nopeasti suuria määriä materiaalia raskaampien toimintojen aikana.Hampaiden muotoilu sallii vähän tai ei ollenkaan tärinää, mutta jättää karheamman lopputuloksen.

Kulman säteen päätyjyrsimetniillä on pyöristetty leikkuureuna ja niitä käytetään, kun vaaditaan tietty sädekoko.Kulmaviistetyissä päätyjyrsijöissä on vino leikkuureuna ja niitä käytetään paikoissa, joissa ei vaadita tiettyä sädekokoa.Molemmat tyypit tarjoavat pidemmän työkalun käyttöiän kuin neliömäiset päätyjyrsimet.

Rouhinta ja viimeistely päätyjyrsimetkäytetään erilaisissa jyrsintäsovelluksissa.Ne poistavat raskaan materiaalin ja tarjoavat tasaisen lopputuloksen yhdellä kertaa.

Kulmien pyöristys päätyjyrsimetkäytetään pyöristetyn reunan jyrsintään.Niissä on hiotuskärjet, jotka vahvistavat työkalun päätä ja vähentävät reunan halkeilua.

Porauskoneetovat monitoimityökaluja, joita käytetään täplätykseen, poraamiseen, upotukseen, viistoon ja erilaisiin jyrsintätoimintoihin.

Suippenevat päätyjyrsimeton suunniteltu päästä kapenevalla leikkuureunalla.Niitä käytetään useissa muotteissa ja muotteissa.

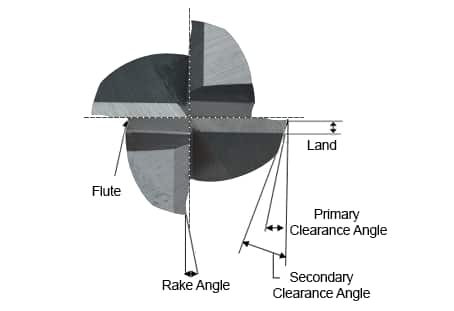

Huilutyypit:

Huiluissa on uria tai laaksoja, jotka on leikattu työkalun runkoon.Suurempi urien määrä lisää työkalun lujuutta ja vähentää tilaa tai lastuvirtausta.Päätyjyrsimet, joissa on vähemmän uria leikkuuterässä, saavat enemmän lastutilaa, kun taas päätyjyrsimiä, joissa on enemmän uria, voidaan käyttää kovempiin lastuaviin materiaaleihin.

Yksihuilumalleja käytetään nopeaan koneistukseen ja suurien materiaalimäärien poistoon.

Neljä/Monihuilumallit mahdollistavat nopeammat syöttönopeudet, mutta pienemmän uratilan vuoksi lastun poistaminen voi olla ongelma.Ne tuottavat paljon hienomman viimeistelyn kuin kaksi- ja kolmihuilutyökalut.Ihanteellinen reuna- ja viimeistelyjyrsintään.

Kaksi huiluamalleissa on eniten huilutilaa.Ne mahdollistavat suuremman lastunkantokyvyn, ja niitä käytetään ensisijaisesti ei-rautametallien urittamiseen ja pussittamiseen.

Kolme huiluamalleissa on sama huilutila kuin kahdessa huilussa, mutta niiden poikkileikkaus on myös suurempi lujuuden lisäämiseksi.Niitä käytetään rauta- ja ei-rautapitoisten materiaalien puskuun ja uraan.

Leikkaustyökalujen materiaalit:

High Speed Steel (HSS)tarjoaa hyvän kulutuskestävyyden ja maksaa vähemmän kuin koboltti- tai kovametallijyrsimet.HSS:tä käytetään sekä rauta- että ei-rautapitoisten materiaalien yleiskäyttöiseen jyrsintään.

Vanadium High Speed Steel (HSSE)on valmistettu nopeasta teräksestä, hiilestä, vanadiinikarbidista ja muista seoksista, jotka on suunniteltu lisäämään kulutuskestävyyttä ja sitkeyttä.Sitä käytetään yleisesti ruostumattomien terästen ja korkeapiipitoisten alumiinien yleisiin sovelluksiin.

Koboltti (M-42: 8 % kobolttia):Tarjoaa paremman kulutuskestävyyden, korkeamman kuumakovuuden ja sitkeyden kuin nopea teräs (HSS).Vaikeissa leikkausolosuhteissa on erittäin vähän lastuamista tai mikrosirutusta, minkä ansiosta työkalu toimii 10 % nopeammin kuin HSS, mikä johtaa erinomaiseen metallinpoistonopeuteen ja hyvään viimeistelyyn.Se on kustannustehokas materiaali, joka sopii ihanteellisesti valuraudan, teräksen ja titaaniseosten koneistukseen.

Metallijauhe (PM)on sitkeämpi ja kustannustehokkaampi kuin kiinteä kovametalli.Se on sitkeämpi ja vähemmän herkkä rikkoutumaan.PM toimii hyvin materiaaleissa, joiden paksuus on < 30RC, ja sitä käytetään iskunkestävässä ja suurivarastoisessa sovelluksissa, kuten rouhintaan.

Kiinteä kovametallitarjoaa paremman jäykkyyden kuin pikateräs (HSS).Se on erittäin lämmönkestävä ja sitä käytetään nopeaan valuraudan, ei-rautametallien, muovien ja muiden kestävien materiaalien käsittelyyn.Kovametallipääjyrsimet tarjoavat paremman jäykkyyden ja niitä voidaan käyttää 2-3 kertaa nopeammin kuin HSS.Suuret syöttönopeudet sopivat kuitenkin paremmin HSS- ja kobolttityökaluille.

Karbidi-kärjetjuotetaan teräksisten työkalurunkojen leikkuureunaan.Ne leikkaavat nopeammin kuin pikateräs, ja niitä käytetään yleisesti rauta- ja ei-rautapitoisissa materiaaleissa, mukaan lukien valurauta, teräs ja teräslejeeringit.Kovametallikärkiset työkalut ovat kustannustehokas vaihtoehto halkaisijaltaan suuremmille työkaluille.

Polykiteinen timantti (PCD)on iskun- ja kulutusta kestävä synteettinen timantti, joka mahdollistaa ei-rautapitoisten materiaalien, muovien ja erittäin vaikeasti työstettävien metalliseosten leikkaamisen suurilla nopeuksilla.

Vakiopinnoitteet/viimeistelyt:

Titaaninitridi (TiN)on yleiskäyttöinen pinnoite, joka tarjoaa korkean voitelukyvyn ja lisää lastuvirtausta pehmeämmissä materiaaleissa.Lämmön ja kovuuden kestävyys mahdollistaa työkalun käytön suuremmilla nopeuksilla 25–30 % koneistusnopeuksilla verrattuna päällystämättömiin työkaluihin.

Titaanikarbonitridi (TiCN)on kovempi ja kulutusta kestävämpi kuin titaaninitridi (TiN).Sitä käytetään yleisesti ruostumattomassa teräksessä, valuraudassa ja alumiiniseoksissa.TiCN voi tarjota mahdollisuuden ajaa sovelluksia suuremmilla karanopeuksilla.Ole varovainen ei-rautapitoisten materiaalien kanssa, koska niillä on taipumusta sappiin.Vaatii 75-100 % lisäyksen koneistusnopeuksiin verrattuna päällystämättömiin työkaluihin.

Titaani-alumiininitridi (TiAlN)sen kovuus ja hapettumislämpötila on korkeampi kuin titaaninitridillä (TiN) ja titaanikarbonitridillä (TiCN).Ihanteellinen ruostumattomalle teräkselle, runsasseosteisille hiiliteräksille, nikkelipohjaisille korkean lämpötilan metalliseoksille ja titaaniseoksille.Ole varovainen ei-rautapitoisissa materiaaleissa, koska niillä on taipumusta sappiin.Edellyttää 75–100 %:n lisäystä koneistusnopeuksiin verrattuna päällystämättömiin työkaluihin.

Alumiinititaaninitridi (AlTiN)on yksi hankausta kestävimmistä ja kovimmista pinnoitteista.Sitä käytetään yleisesti lentokone- ja ilmailumateriaalien, nikkeliseoksen, ruostumattoman teräksen, titaanin, valuraudan ja hiiliteräksen koneistukseen.

Zirkoniumnitridi (ZrN)on samanlainen kuin titaaninitridi (TiN ), mutta sillä on korkeampi hapetuslämpötila ja se kestää tarttumista ja estää reunojen muodostumisen.Sitä käytetään yleisesti ei-rautapitoisissa materiaaleissa, mukaan lukien alumiini, messinki, kupari ja titaani.

Päällystämättömät työkaluteivät sisällä tukihoitoja kärjessä.Niitä käytetään alennetuilla nopeuksilla yleisiin ei-rautametallien sovelluksiin.

Postitusaika: 26.11.2020